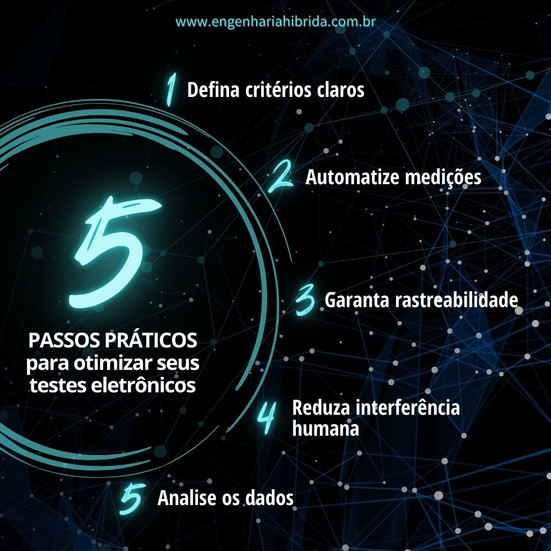

Como otimizar seus testes de circuitos eletrônicos em 5 passos práticos

- Laís E. Chaves

- 17 de dez. de 2025

- 3 min de leitura

Neste post você vai aprender como otimizar testes de circuitos eletrônicos de forma prática, eficiente e escalável, reduzindo tempo, custo e falhas humanas; com um método claro em 5 passos aplicáveis a ambientes de P&D, produção, qualidade e automação industrial.

Otimizar testes de circuitos eletrônicos exige método, não improviso. Ao padronizar critérios, automatizar medições, garantir rastreabilidade, reduzir interferências humanas e analisar dados de forma inteligente, é possível aumentar drasticamente a confiabilidade dos testes, reduzir custos operacionais e acelerar o time-to-market.

Neste artigo, apresentamos 5 passos práticos e comprovados para elevar o nível dos seus testes eletrônicos.

Por que otimizar testes eletrônicos é crítico hoje?

Em ambientes industriais modernos, testes eletrônicos deixaram de ser apenas uma etapa final, eles são parte estratégica da qualidade, do custo e da reputação do produto.

Problemas comuns em testes mal estruturados incluem:

Resultados inconsistentes entre operadores;

Falta de rastreabilidade;

Retrabalho e devoluções;

Dificuldade de escalar novos produtos;

Falhas intermitentes que chegam ao campo.

A boa notícia? esses problemas são previsíveis e evitáveis!

✅ Passo 1: Defina critérios claros e mensuráveis de teste

Todo teste eficiente começa com critérios objetivos.

Antes de qualquer medição, responda:

O que será testado?

Qual o valor esperado?

Qual a tolerância aceitável?

Em quais condições ambientais?

Boas práticas

Use limites quantitativos (ex.: 5,00 V ±5%)

Diferencie critérios de aprovação e reprovação

Documente tudo em uma receita ou roteiro de teste

📌 Impacto direto: elimina subjetividade e divergência entre operadores.

✅ Passo 2: Automatize medições sempre que possível

Testes manuais são lentos, variáveis e suscetíveis a erro humano.

A automação permite:

Repetibilidade absoluta;

Execução mais rápida;

Redução de custo por peça;

Padronização entre turnos e plantas.

Exemplos de automação

Medições via multímetros e fontes controladas;

Execução de sequências de teste pré-programadas;

Gravação de firmware integrada ao teste funcional.

📌 Impacto direto: aumento de produtividade e confiabilidade.

✅ Passo 3: Garanta rastreabilidade total dos testes

Sem rastreabilidade, não existe controle de qualidade real.

Cada teste deve gerar dados como:

Data e hora;

Operador ou estação;

Número de série, lote ou ID único;

Resultados individuais por etapa.

Por que isso é essencial?

Atende normas e auditorias;

Facilita análise de falhas em campo;

Permite melhoria contínua baseada em dados.

📌 Impacto direto: segurança, conformidade e inteligência operacional.

✅ Passo 4: Reduza a interferência humana no processo

O operador deve operar, não decidir o resultado do teste.

Erros comuns:

Julgamento visual;

Interpretação subjetiva;

Pular etapas “porque sempre funciona”.

Soluções práticas

Interfaces guiadas;

Testes automáticos com decisão binária (pass/fail);

Bloqueio de avanço em caso de falha.

📌 Impacto direto: menos variabilidade e menos falhas ocultas.

✅ Passo 5: Analise dados e otimize continuamente

Testar sem analisar dados é desperdiçar informação valiosa.

Use os resultados para:

Identificar tendências de falha;

Ajustar tolerâncias;

Melhorar projeto e processo;

Reduzir defeitos recorrentes.

Indicadores importantes

Taxa de aprovação;

Tempo médio de teste;

Principais causas de reprovação;

Distribuição estatística das medições.

📌 Impacto direto: melhoria contínua baseada em evidência, não achismo.

Checklist resumido dos 5 passos

Critérios claros e mensuráveis

Automação de medições

Rastreabilidade completa

Redução da interferência humana

Análise contínua de dados

FAQ — Perguntas frequentes

1. Testes automatizados substituem totalmente o operador? Não. O operador passa a atuar como supervisor do processo, garantindo execução correta e análise de exceções.

2. É possível automatizar testes em baixo volume? Sim. A automação traz ganhos mesmo em pequenos lotes quando há variedade de produtos ou repetição ao longo do tempo.

3. Rastreabilidade é obrigatória? Em setores regulados (automotivo, médico, aeroespacial), sim. Nos demais, é um diferencial competitivo claro.

4. Vale a pena automatizar testes já existentes? Na maioria dos casos, sim. A automação reduz erros, tempo e custo mesmo em processos legados.

Aplicações industriais reais

Automotivo: redução de falhas intermitentes e recalls.

Dispositivos médicos: rastreabilidade e conformidade regulatória.

Automação industrial: padronização entre linhas.

Eletroeletrônico: aumento de produtividade e qualidade.

Referências técnicas

Para aprofundamento técnico sobre testes eletrônicos, automação e confiabilidade, recomenda-se:

All About Circuits – Artigos técnicos sobre testes eletrônicos, automação de medições, confiabilidade e boas práticas industriais em eletrônica.Disponível em: https://www.allaboutcircuits.com/Acesso em: 2025.

IEEE Xplore Digital Library – Publicações científicas revisadas por pares sobre confiabilidade de sistemas eletrônicos, testes funcionais, detecção de falhas, análise estatística e automação de testes.Disponível em: https://ieeexplore.ieee.org/Acesso em: 2025.

IPC Standards – Normas e diretrizes internacionais para testes, qualidade, aceitação e confiabilidade em manufatura eletrônica (ex.: IPC-A-610, IPC-9701).Disponível em: https://www.ipc.org/ Acesso em: 2025.

Conclusão

Otimizar testes de circuitos eletrônicos não depende de soluções complexas, mas de processo, método e disciplina técnica. Ao aplicar esses cinco passos, empresas conseguem testar melhor, mais rápido e com muito mais confiabilidade.

Mais do que detectar falhas, testes bem estruturados protegem a marca, reduzem custos e aceleram a inovação.

Quer estruturar ou automatizar seus testes eletrônicos de forma profissional e escalável? Conheça as soluções da Engenharia Híbrida ou fale com nosso time técnico!